喷镀水印技术的投资成本是一个复杂的问题,其金额范围跨度极大,从几万元到数百万元不等,主要取决于技术路线、设备配置、生产规模、自动化程度以及应用场景等多个维度,要准确估算投资额,需从以下几个方面进行详细拆解:

技术路线与设备选型:核心成本差异

喷镀水印技术主要分为传统物理气相沉积(PVD)、等离子体增强化学气相沉积(PECVD)以及近年来新兴的原子层沉积(ALD)等不同工艺,每种工艺的设备成本和适用场景存在显著差异。

-

基础PVD设备(实验室级/小批量生产)

适用于对成本敏感、精度要求不高的场景,如简单装饰性镀膜或功能初步验证,这类设备通常采用二极或三极溅射靶,真空系统为机械泵+分子泵组合,控制系统以PLC为主,国产设备价格区间约20万-50万元,进口设备(如瑞士、德国品牌)则需80万-150万元,若需增加磁控溅射功能,成本还将上浮15%-30%。 -

中高规格PVD/PECVD设备(中批量生产)

针对光学器件、半导体封装或精密零部件等高附加值领域,需具备多靶材共溅射、等离子体均匀性控制、在线厚度监测等功能,此类设备通常配备射频电源、离子源系统,真空腔体采用不锈钢或铝合金材质,自动化程度较高,国产设备报价约50万-120万元,进口设备(如日本、美国品牌)可达150万-300万元,若需配置旋转工件台或机械臂,单台设备成本可能突破400万元。 -

ALD设备(高精度/纳米级镀膜)

应用于半导体、新能源电池等尖端领域,可实现原子级精度控制,但设备结构复杂,需配备前驱体输送系统、精确温控模块及超高真空系统,单台ALD设备国产价格约100万-300万元,进口设备(如芬兰、美国品牌)普遍在500万-1000万元以上,部分高端型号甚至超过2000万元。 (图片来源网络,侵删)

(图片来源网络,侵删)

配套设施与辅助系统:隐性成本不容忽视

除核心镀膜设备外,完整的喷镀水印生产线还需配套多个辅助系统,这些成本往往占总投资的30%-40%。

-

真空系统

包括真空泵组(机械泵、分子泵、罗茨泵)、真空计、阀门管路等,高真空系统(≤10⁻⁵ Pa)的分子泵成本约5万-20万元/台,若采用干式泵或低温泵,费用还将增加30%-50%。 -

气源与配气系统

涉及高纯气体(如氩气、氮气、乙炔等)的存储、输送及流量控制,气瓶柜、减压阀、质量流量计等设备投入约5万-15万元,气体纯度要求越高(如99.999%),成本越高。 -

预处理与后处理设备

包括超声波清洗机(2万-10万元)、等离子清洗机(5万-20万元)、烘干炉(3万-8万元)等,用于保证基材表面洁净度,若需增加镀膜后处理工序(如涂层固化),还需配置UV固化机(10万-30万元)或真空烘箱(8万-25万元)。 (图片来源网络,侵删)

(图片来源网络,侵删) -

自动化与控制系统

工业机器人(如六轴机械臂)单价约15万-50万元/台,传送带系统、AGV小车等物流设备投入约10万-40万元,高端生产线采用的SCADA系统或MES系统,软件授权及实施费用可达20万-80万元。

场地与建设成本:区域差异显著

-

车间要求

喷镀车间需满足洁净度(如千级或万级)、温湿度控制(温度±2℃,湿度≤60%)、防震、电磁屏蔽等要求,100㎡洁净车间建设成本约50万-150万元(含空调净化系统),若需扩建至500㎡以上,总投资可能超过500万元。 -

能源与环保投入

PVD设备功率通常为30-100kW,ALD设备可达200kW以上,需配置专用变压器及配电系统(约10万-50万元),需配套废气处理装置(如活性炭吸附+催化燃烧设备,20万-80万元)和废水处理系统(10万-40万元),以满足环保排放标准。

其他成本:不可忽视的软性投入

-

研发与技术引进

若涉及专利技术购买或核心工艺研发,费用可能占投资的10%-20%,约20万-100万元。 -

人员培训与运营

操作人员、技术维护团队的培训费用约5万-20万元,初期运营流动资金需预留30万-100万元。 -

认证与资质

如ISO 9001质量体系认证(5万-15万元)、环保验收(10万-30万元)等,也是必要的成本支出。

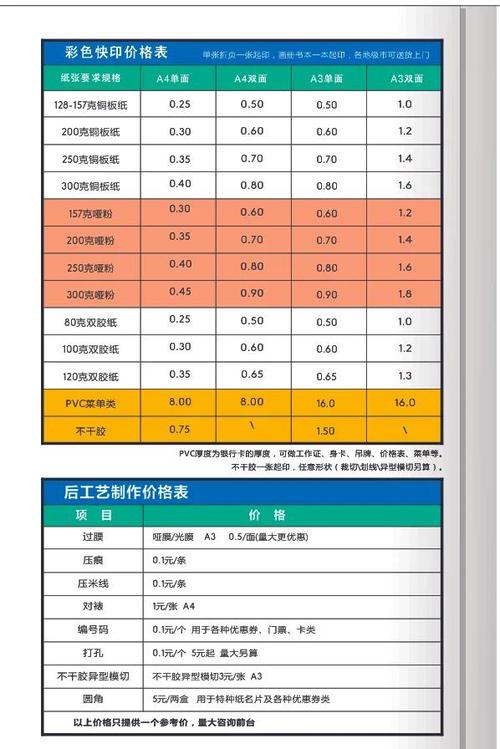

投资成本估算表(以中批量PVD生产线为例)

| 项目 | 国产设备配置(万元) | 进口设备配置(万元) |

|---|---|---|

| 核心PVD设备 | 60-100 | 180-300 |

| 真空系统 | 8-15 | 15-30 |

| 气源与配气系统 | 6-12 | 12-25 |

| 预处理与后处理设备 | 15-25 | 25-50 |

| 自动化控制系统 | 20-40 | 40-80 |

| 洁净车间建设 | 60-120 | 120-200 |

| 环保处理设备 | 25-50 | 50-100 |

| 其他(研发、认证等) | 20-40 | 40-80 |

| 合计 | 214-402 | 482-865 |

投资建议

- 明确需求定位:根据产品精度、产量要求选择技术路线,避免过度投资,小批量试产可优先考虑国产实验室设备,降低初期成本。

- 分阶段投入:初期可配置基础设备,待订单量增长后再逐步升级自动化和产能,减轻资金压力。

- 关注政策补贴:部分地区对高端制造、环保设备购置有税收减免或补贴政策,可申请降低实际投资成本。

相关问答FAQs

Q1:喷镀水印设备的使用寿命和维护成本大概是多少?

A:PVD设备使用寿命一般为8-12年,核心部件(如靶材、真空泵)需定期更换,靶材更换成本约2万-10万元/次,年维护费用约占设备总价的5%-10%,ALD设备因结构复杂,维护成本可达10%-15%,建议选择提供售后服务的品牌,签订长期维保协议以降低后期成本。

Q2:如何降低喷镀水印生产的能耗成本?

A:可通过以下方式优化能耗:①选用高效节能电源(如脉冲DC电源比传统电源节能20%-30%);②优化工艺参数,减少无效镀膜时间;③配置余热回收系统,利用真空泵、加热炉的余热预热原料;④生产安排尽量避开峰电时段,利用谷电降低电费成本,综合措施可实现能耗降低15%-40%。